GASE Engineering Limited es una empresa con sede en el Reino Unido especializada en soluciones de ingeniería y fabricación de precisión para los sectores aeroespacial, de defensa, naval, de telecomunicaciones y nuclear. Con más de 50 años de experiencia, la empresa se ha consolidado como líder en servicios de alta

calidad, que incluyen mecanizado, inspección y fabricación.

El desafío

Uno de sus principales clientes en el sector de las telecomunicaciones tiene requisitos estrictos para los componentes para garantizar su fiabilidad y seguridad. Estos componentes forman parte de una red submarina. La lejanía e inaccesibilidad de las instalaciones dificultan las reparaciones, lo que significa que el proceso de inspección y montaje requiere un grado aún mayor de precisión.

“Con componentes diseñados para una red submarina, la precisión no es una opción; es esencial garantizar la fiabilidad donde las reparaciones son casi imposibles”

Para cumplir con estos requisitos, GASE tuvo que considerar los siguientes factores clave durante la inspección y el montaje:

- Productos sensibles a la fibra: los componentes deben tener superficies lisas y libres de daños. Incluso pequeñas imperfecciones, como rayones o inclusiones de metal, pueden afectar la fibra óptica o las conexiones eléctricas, causando problemas de rendimiento que son difíciles de corregir una vez finalizada la instalación.

- Productos sensibles a la fibra: los componentes deben tener superficies lisas y libres de daños. Incluso pequeñas imperfecciones, como rayones o inclusiones de metal, pueden afectar la fibra óptica o las conexiones eléctricas, causando problemas de rendimiento que son difíciles de corregir una vez finalizada la instalación.

- Cumplimiento de descarga electrostática (ESD): Dada la sensibilidad de los componentes, es esencial minimizar los riesgos asociados con la descarga electrostática (ESD) durante los procesos de inspección y ensamblaje. Cualquier descarga estática puede dañar los componentes electrónicos y provocar reparaciones costosas o incluso fallas.

Como estas inspecciones requerían una atención especial, GASE buscaba una solución que proporcionara mayor precisión manteniendo la comodidad del operador durante largos períodos de trabajo detallado.

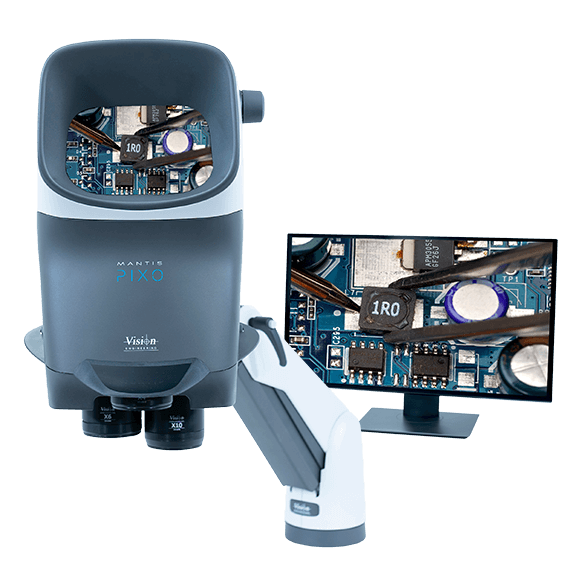

La solución: Mantis PIXO

- Claridad óptica mejorada: la óptica de alta definición permite a los operadores inspeccionar superficies con una claridad excepcional, detectando incluso las imperfecciones más pequeñas, como inclusiones de metal o rayones, que pueden comprometer las conexiones eléctricas o de fibra óptica.

- Capacidad de aumento: el aumento de 15x del sistema supera el aumento de 10x requerido, lo que proporciona una precisión óptima para identificar defectos de superficie, problemas de alineación y posibles residuos que podrían interferir con las conexiones.

- Cumplimiento de descarga electrostática (ESD): el sistema admite flujos de trabajo antiestáticos, protegiendo los componentes electrónicos sensibles durante la inspección y el ensamblaje.

- Diseño ergonómico: la ausencia de ocular permite a los operadores trabajar cómodamente durante largos períodos sin fatiga.

- Comunicación simplificada: utilizar el mismo sistema que su cliente simplifica la comunicación y garantiza estándares consistentes durante las inspecciones.

Resultado: mejora de la eficiencia y la comunicación

Mantis PIXO proporcionó mejoras inmediatas a GASE, permitiéndole satisfacer las exigentes necesidades de su cliente de telecomunicaciones. Su precisión, confiabilidad y diseño centrado en el operador mejoran la precisión y la eficiencia de la inspección al tiempo que simplifican la comunicación con el cliente.

La implementación en múltiples sitios subraya la escalabilidad de la solución, lo que permite a GASE aplicar estas mejoras a otras industrias, como la aeroespacial y la defensa, y permanecer a la vanguardia de las soluciones de ingeniería de precisión.

“Con Mantis PIXO, hemos mejorado la precisión, simplificado la comunicación y aumentado la eficiencia, todo en un solo sistema”.